Wichtige Aspekte für die erfolgreiche Nutzung smarter Materialien

- Materialauswahl: Wählen Sie Werkstoffe, die optimal auf Ihre spezifischen Anforderungen und Umgebungsbedingungen abgestimmt sind.

- Sensorintegration: Achten Sie auf eine nahtlose Einbindung von Sensorik zur Echtzeitüberwachung und Prozesssteuerung.

- Fertigungstechnologien: Nutzen Sie moderne Verfahren wie 3D-Druck, um komplexe und individuelle Bauteile wirtschaftlich herzustellen.

- Nachhaltigkeit: Berücksichtigen Sie Recyclingfähigkeit und Langlebigkeit der Materialien zur Reduzierung von Umweltbelastungen.

- Schulung: Investieren Sie in die Qualifizierung Ihres Teams für den Umgang mit den neuen Werkstoffen und Technologien.

- Digitale Vernetzung: Integrieren Sie smarte Materialien in digitale Systeme für effizientes Datenmanagement und Prozessoptimierung.

Checkliste für die Implementierung smarter Materialien

zum Abhaken

| ✅ | Materialauswahl passend zur Anwendung | 🔍 | Sensorintegration für Echtzeitdaten |

| 🛠️ | Moderne Fertigungstechnologien nutzen | ♻️ | Nachhaltigkeit und Recyclingfähigkeit berücksichtigen |

| 📚 | Schulung des Personals gewährleisten | 🌐 | Digitale Vernetzung und Datenmanagement implementieren |

Die Rolle smarter Materialien in der modernen Industrie

Smarter Materialien verändern die industrielle Landschaft grundlegend. Sie bieten wegweisende Lösungen, um Effizienz, Sicherheit und Nachhaltigkeit zu verbessern. Besonders Hochleistungskunststoffe spielen dabei eine zentrale Rolle.

Industriebetriebe stehen vor der Herausforderung, Prozesse zu optimieren und Umweltbelastungen zu minimieren. Smarte Materialien liefern dafür innovative Ansätze, die bestehende Technologien ergänzen und weiterentwickeln.

Wichtige Erfolgsfaktoren bei der Anwendung smarter Materialien

- Interdisziplinäre Zusammenarbeit: Der Austausch zwischen Materialwissenschaftlern, Ingenieuren und Anwendern ist entscheidend für optimale Lösungen.

- Frühe Einbindung der Nutzer: Anwenderfeedback in der Entwicklungsphase sichert praxisnahe und bedarfsgerechte Produkte.

- Flexibilität bei der Anpassung: Smarte Materialien müssen an unterschiedliche Umwelt- und Prozessbedingungen anpassbar sein.

- Langfristige Wartungsstrategien: Vorausschauende Instandhaltung sorgt für nachhaltigen Erfolg und senkt Ausfallrisiken.

- Kosteneffiziente Skalierung: Die wirtschaftliche Umsetzung im großen Maßstab ist für eine breite industrielle Anwendung essenziell.

Interview mit Dr. Markus Weber, Experte für smarte Materialien

Redakteur: Dr. Weber, Sie beschäftigen sich seit vielen Jahren mit intelligenten Werkstoffen. Welche Entwicklungen sehen Sie als besonders zukunftsweisend an, die über das bisher Bekannte hinausgehen?

Kernthemen für den erfolgreichen Einsatz smarter Materialien

- Materialintelligenz: Smarte Werkstoffe reagieren adaptiv auf Umwelteinflüsse und Prozessbedingungen, was ihre Leistungsfähigkeit erhöht.

- Technologische Integration: Die Verbindung von Hochleistungskunststoffen mit Sensorik und Digitalisierung ermöglicht automatisierte Steuerungen.

- Branchenvielfalt: Smarte Materialien finden breite Anwendung in Automobil, Luftfahrt, Medizintechnik und Elektrotechnik.

- Nachhaltigkeit: Langlebige und recyclebare Werkstoffe tragen zur Ressourcenschonung und Emissionsminderung bei.

- Innovationspotenzial: Fortschritte wie selbstheilende Materialien und energieautarke Sensoren erweitern die Einsatzmöglichkeiten stetig.

- Herausforderungen meistern: Technische Komplexität und Kosten erfordern strategische Planung und interdisziplinäre Kooperation.

Zusammenfassung: Smarte Materialien revolutionieren die Industrie

- Smarten Materialien, insbesondere Hochleistungskunststoffe, verändern industrielle Prozesse grundlegend durch ihre adaptive Funktionalität.

- Sie steigern Effizienz, erhöhen Sicherheit und fördern nachhaltige Produktionsweisen.

- Die Integration von Sensorik und Digitalisierung ermöglicht eine präzise Steuerung und Überwachung in Echtzeit.

- Branchen wie Automobil, Luftfahrt und Medizintechnik profitieren von Leichtbau, verbesserter Sicherheit und individuellen Lösungen.

- Technologische Innovationen wie Nanokomposite und 3D-Druck erweitern die Anwendungsfelder und verbessern Materialeigenschaften.

- Erfolgreiche Implementierung erfordert interdisziplinäre Zusammenarbeit, Pilotprojekte und kontinuierliche Weiterbildung.

Dr. Markus Weber: Ein spannender Trend ist die Integration von adaptiven Eigenschaften, die nicht nur auf äußere Reize reagieren, sondern auch lernen und sich verbessern können. Das bedeutet, dass Materialien im Laufe der Nutzung selbstständig ihre Funktionalität optimieren, ähnlich wie biologische Systeme. Diese „lernenden Materialien“ eröffnen völlig neue Perspektiven für Industrieprozesse.

Redakteur: Wie könnte das die industrielle Praxis konkret beeinflussen?

Dr. Markus Weber: Stellen Sie sich Werkstoffe vor, die sich kontinuierlich an die spezifischen Belastungen anpassen und dadurch Verschleiß reduzieren. Das führt zu deutlich längeren Lebenszyklen von Bauteilen und weniger Wartungsaufwand. Zudem können solche Materialien Fehler frühzeitig erkennen und automatisch Gegenmaßnahmen einleiten, was die Ausfallsicherheit stark erhöht.

Redakteur: Welche Rolle spielt dabei die Digitalisierung?

Dr. Markus Weber: Die Digitalisierung ist der Katalysator für diese Entwicklung. Durch die Vernetzung smarter Materialien mit KI-Systemen werden Daten nicht nur gesammelt, sondern auch interpretiert und genutzt, um adaptive Reaktionen zu steuern. Diese Symbiose von Materialintelligenz und digitaler Intelligenz ist der Schlüssel zur nächsten industriellen Revolution.

Redakteur: Sehen Sie auch Herausforderungen bei der Umsetzung?

Dr. Markus Weber: Natürlich, die Komplexität dieser Systeme ist hoch und erfordert neue Standards in Design, Fertigung und Qualitätskontrolle. Außerdem ist die Akzeptanz bei Anwendern entscheidend, weshalb Transparenz und Schulung eine wichtige Rolle spielen. Doch wer diese Hürden meistert, wird mit enormen Vorteilen belohnt.

Redakteur: Vielen Dank für diese Einblicke, Dr. Weber.

Die Integration solcher Werkstoffe steigert nicht nur die Produktqualität, sondern reduziert auch Kosten und Energieverbrauch signifikant. Ihre Vielseitigkeit eröffnet neue Möglichkeiten in zahlreichen Branchen.

Was sind smarte Materialien?

Smarten Materialien zeichnen sich durch ihre Fähigkeit aus, auf äußere Reize wie Temperatur, Druck, Feuchtigkeit oder elektrische Felder zu reagieren. Sie passen ihre Eigenschaften dynamisch an wechselnde Bedingungen an. Das macht sie besonders wertvoll für industrielle Anwendungen.

Typische Beispiele sind Formgedächtnislegierungen, piezoelektrische Werkstoffe und Hochleistungskunststoffe mit integrierten Sensoren. Ihre Reaktion auf Umwelteinflüsse ermöglicht eine automatisierte Steuerung und Überwachung von Prozessen.

Die Kombination aus Intelligenz und Funktionalität hebt smarte Materialien von herkömmlichen Werkstoffen ab. Sie sind in der Lage, eigenständig Anpassungen vorzunehmen und so Effizienzsteigerungen zu erzielen.

Hochleistungskunststoffe als Schlüsselkomponente

Hochleistungskunststoffe gehören zu den fortschrittlichsten smarten Materialien. Sie vereinen hohe Festigkeit, Temperaturbeständigkeit und chemische Resistenz mit geringem Gewicht. Diese Eigenschaften machen sie ideal für anspruchsvolle Industrieanwendungen.

Im Vergleich zu Metall oder Keramik bieten Hochleistungskunststoffe oft bessere Dämpfungseigenschaften und eine längere Lebensdauer. Sie sind in vielen Maschinenbauteilen unverzichtbar geworden.

Ihre Integration in smarte Systeme ermöglicht eine präzise Steuerung sowie eine verbesserte Sicherheit durch Echtzeitüberwachung von Belastungen und Verschleiß. So tragen sie maßgeblich zur Optimierung industrieller Prozesse bei.

Effizienzsteigerung durch smarte Materialien

Die Automatisierung und Digitalisierung industrieller Abläufe profitieren stark von der Anwendung smarter Materialien. Sie ermöglichen eine kontinuierliche Überwachung und Anpassung ohne manuelle Eingriffe. Dies führt zu erheblichen Effizienzgewinnen.

In der Produktion können Hochleistungskunststoffe mit Sensoren ausgestattet werden, die frühzeitig Schäden oder Materialermüdung erkennen. So lassen sich Wartungszyklen optimieren und ungeplante Ausfälle vermeiden.

Die verbesserte Ressourcennutzung durch intelligente Werkstoffe reduziert zudem den Materialverbrauch. Prozesse laufen stabiler und schneller, was die Produktivität deutlich erhöht.

Automatisierte Prozesssteuerung

Smarten Materialien ermöglichen eine automatisierte Steuerung komplexer Fertigungsprozesse. Sie reagieren auf Veränderungen in Echtzeit und passen Parameter selbstständig an. Dadurch sinkt der Bedarf an manuellen Kontrollen und Eingriffen.

Beispielsweise können temperaturabhängige Hochleistungskunststoffe in Spritzgussmaschinen eingesetzt werden, um die Formgebung optimal zu überwachen. So werden Ausschussraten minimiert und Durchlaufzeiten verkürzt.

Die Kombination solcher Materialien mit digitalen Steuerungssystemen schafft eine intelligente Produktionsumgebung, die flexibel auf Marktanforderungen reagiert.

Sicherheit neu definiert durch smarte Werkstoffe

Industrielle Sicherheit gewinnt durch den Einsatz smarter Materialien eine neue Dimension. Sie erhöhen den Schutz von Mitarbeitern und Anlagen durch präzise Überwachung und schnelle Reaktionsmöglichkeiten.

Hochleistungskunststoffe können als Schutzschichten dienen, die nicht nur mechanische Belastungen abfangen, sondern auch Umwelteinflüsse wie Chemikalien oder extreme Temperaturen abwehren. Das senkt das Risiko von Unfällen.

Darüber hinaus erlauben integrierte Sensoren die Erfassung von Belastungsgrenzen in Echtzeit. Überschreitungen führen sofort zu Warnmeldungen oder automatischen Abschaltungen, was Schäden und Gefahren effektiv vorbeugt.

Beispielhafte Anwendungen in sicherheitskritischen Bereichen

In der Luftfahrt und Automobilindustrie spielen smarte Materialien eine wichtige Rolle bei der Gewährleistung der Betriebssicherheit. Hochleistungskunststoffe mit integrierten Sensoren überwachen strukturelle Integrität und Materialermüdung.

Im Maschinenbau schützen sie mechanische Komponenten vor Überbeanspruchung und ermöglichen vorausschauende Wartung. So erhöhen sie die Betriebszuverlässigkeit und verhindern kostspielige Ausfälle.

Diese Technologien verbessern nicht nur den Arbeitsschutz, sondern erhöhen auch die Lebensdauer der Anlagen erheblich.

Nachhaltigkeit durch intelligente Werkstoffe

Industrielle Nachhaltigkeit gewinnt durch smarte Materialien deutlich an Bedeutung. Ihre Fähigkeit zur Optimierung von Prozessen trägt zur Reduktion des Ressourcenverbrauchs bei. Das schont Umwelt und Budget gleichermaßen.

Hochleistungskunststoffe überzeugen durch ihre lange Lebensdauer und Recyclingfähigkeit. Sie ersetzen oft schwer recyclebare Materialien wie Verbundwerkstoffe oder Metalle, was den ökologischen Fußabdruck verringert.

Zudem ermöglichen smarte Materialien eine präzise Steuerung von Energie- und Materialflüssen. Dadurch sinkt die Abfallmenge und die Umweltbelastung wird minimiert.

Ressourcenschonende Produktion

Die Verwendung smarter Werkstoffe ermöglicht eine ressourcenschonende und energieeffiziente Produktion. Intelligente Sensoren helfen, den Materialeinsatz exakt zu dosieren und Verschwendung zu vermeiden.

Hochleistungskunststoffe können zudem in Leichtbaukonzepten eingesetzt werden, die den Energieverbrauch während des Transports und der Nutzung reduzieren. Das trägt zur Erreichung von Klimazielen bei.

Solche Innovationen sind entscheidend für Unternehmen, die ökologische Verantwortung übernehmen und gleichzeitig wirtschaftlich erfolgreich bleiben wollen.

Technologische Innovationen bei Hochleistungskunststoffen

Die Entwicklung smarter Hochleistungskunststoffe schreitet rasant voran. Neue Polymermischungen und Nanotechnologien eröffnen zusätzliche Funktionalitäten und verbessern bestehende Eigenschaften.

Innovative Herstellungsverfahren wie 3D-Druck ermöglichen die flexible und kosteneffiziente Produktion komplexer Bauteile. Diese können passgenau auf spezifische Anforderungen zugeschnitten werden.

Die Kombination aus Materialintelligenz und Fertigungstechnologie schafft völlig neue Potenziale für industrielle Anwendungen, die bisher undenkbar waren.

Hier finden Sie mehr Informationen zum Thema: Marucomp.

Nanokomposite für verbesserte Leistungsfähigkeit

Nanokomposite integrieren nanoskalige Füllstoffe in Hochleistungskunststoffe. Diese erhöhen mechanische Festigkeit, Wärmeleitfähigkeit und chemische Beständigkeit deutlich.

Durch diese Technik werden Kunststoffe belastbarer und langlebiger. Das erweitert ihr Einsatzspektrum und steigert die Wirtschaftlichkeit industrieller Komponenten.

Die Nanoverstärkung ermöglicht zudem die Integration zusätzlicher Funktionen wie Selbstreparatur oder verbesserte Leitfähigkeit, was smarte Anwendungen weiter vorantreibt.

3D-Druck und smarte Materialien

Der 3D-Druck revolutioniert die Herstellung smarter Hochleistungskunststoffe. Komplexe Geometrien lassen sich schnell und präzise fertigen, was individuelle Lösungen begünstigt.

Diese Technologie reduziert Materialabfälle und ermöglicht eine flexible Produktionsplanung. Sie unterstützt die Entwicklung von Prototypen ebenso wie die Serienfertigung.

Die Kombination von 3D-Druck mit intelligenten Werkstoffen schafft maßgeschneiderte Bauteile, die den Anforderungen moderner Industrieprozesse gerecht werden.

Branchen mit besonderem Nutzen durch smarte Materialien

Verschiedene Industriezweige profitieren in besonderem Maße von der Integration smarter Materialien. Ihre spezifischen Anforderungen werden durch angepasste Werkstofflösungen optimal erfüllt.

Die Automobilindustrie, Luftfahrt, Medizintechnik und Elektrotechnik zeigen beispielhaft, wie smarte Materialien Prozesse verbessern und Innovationen fördern. Hochleistungskunststoffe sind dabei zentral.

Diese Branchen setzen verstärkt auf Materialintelligenz, um Qualitätsstandards zu erhöhen, Kosten zu senken und Umweltbelastungen zu verringern.

Automobilindustrie: Leichtbau und Sicherheit

Im Fahrzeugbau ermöglichen smarte Hochleistungskunststoffe Leichtbaukonzepte, die den Kraftstoffverbrauch senken und Emissionen reduzieren. Gleichzeitig steigern sie die passive Sicherheit durch stoßabsorbierende Eigenschaften.

Sensorintegrierte Kunststoffe überwachen Fahrzeugkomponenten und erkennen frühzeitig Verschleiß oder Schäden. Das unterstützt präventive Wartung und erhöht die Zuverlässigkeit.

Diese Entwicklungen tragen zur Erfüllung strenger Umwelt- und Sicherheitsvorschriften bei und verbessern das Fahrerlebnis insgesamt.

Luftfahrt: Gewichtseinsparung und Belastungsmonitoring

In der Luftfahrt sind Gewichtsreduktion und Materialzuverlässigkeit entscheidende Faktoren. Hochleistungskunststoffe mit smarten Funktionen erfüllen diese Anforderungen optimal.

Sie ermöglichen die Überwachung von Belastungen in Echtzeit und verhindern Materialversagen. Dadurch steigt die Flugsicherheit erheblich.

Leichte, intelligente Bauteile senken den Treibstoffverbrauch und reduzieren Wartungskosten. Das macht sie zu einem unverzichtbaren Bestandteil moderner Flugzeugtechnik.

Medizintechnik: Biokompatibilität und Funktionalität

In der Medizintechnik bieten smarte Materialien neue Möglichkeiten für Implantate und Geräte. Hochleistungskunststoffe sind biokompatibel und lassen sich mit Sensoren zur Überwachung von Körperfunktionen kombinieren.

Diese Werkstoffe verbessern die Patientensicherheit und ermöglichen personalisierte Therapien. Sie tragen zur Entwicklung innovativer medizinischer Produkte bei.

Die Fähigkeit zur Anpassung an physiologische Bedingungen macht smarte Hochleistungskunststoffe zu einem Schlüsselwerkstoff für die Zukunft der Medizintechnik.

Elektrotechnik: Isolierung und Sensorik

Smarten Materialien übernehmen in der Elektrotechnik wichtige Aufgaben bei der Isolierung und Sensorintegration. Hochleistungskunststoffe bieten hervorragende elektrische Isolationseigenschaften und Temperaturbeständigkeit.

Sie ermöglichen die Entwicklung kompakter, leistungsfähiger Bauteile, die den steigenden Anforderungen moderner Elektronik gerecht werden. Sensorische Funktionen verbessern die Systemüberwachung.

Das erhöht die Zuverlässigkeit und Lebensdauer elektrischer Geräte und unterstützt die digitale Vernetzung industrieller Anlagen.

Herausforderungen bei der Implementierung smarter Materialien

Die Nutzung smarter Materialien bringt auch Herausforderungen mit sich. Technologische Komplexität und Kosten können die Einführung erschweren. Zudem müssen geeignete Fertigungsprozesse etabliert werden.

Die Integration in bestehende Produktionslinien erfordert umfangreiche Anpassungen. Schulungen und Know-how-Aufbau sind notwendig, um das volle Potenzial auszuschöpfen.

Dennoch überwiegen die Vorteile deutlich. Mit gezielter Planung und Kooperation lassen sich diese Hürden erfolgreich überwinden.

Technologische Komplexität und Entwicklungsaufwand

Die Entwicklung smarter Hochleistungskunststoffe erfordert interdisziplinäres Wissen aus Chemie, Physik und Ingenieurwissenschaften. Die Abstimmung von Materialeigenschaften und Funktionalität ist anspruchsvoll.

Hohe Investitionen in Forschung und Entwicklung sind notwendig, um marktfähige Produkte zu schaffen. Zudem müssen neue Prüf- und Qualitätsstandards etabliert werden.

Diese Herausforderungen sind aber ein Motor für Innovation und treiben die industrielle Weiterentwicklung maßgeblich voran.

Kosten und Wirtschaftlichkeit

Die Herstellung smarter Materialien kann initial höhere Kosten verursachen. Spezielle Rohstoffe, aufwendige Fertigung und integrierte Sensorik wirken sich auf den Preis aus.

Langfristig gleichen sich diese Ausgaben durch Einsparungen bei Wartung, Energie und Materialverbrauch jedoch aus. Unternehmen profitieren von erhöhter Effizienz und Produktqualität.

Die Wirtschaftlichkeit smarter Werkstoffe hängt von ihrer strategischen Integration und dem Umfang der Anwendung ab.

Produktions- und Qualitätskontrolle

Die Einbindung smarter Materialien in Produktionsprozesse erfordert neue Kontrollverfahren. Sensoren liefern umfangreiche Daten, die ausgewertet und interpretiert werden müssen.

Qualitätsmanagementsysteme müssen angepasst werden, um die komplexen Anforderungen zu erfüllen. Das erfordert Investitionen in moderne Messtechnik und Softwarelösungen.

Eine enge Zusammenarbeit zwischen Materialentwicklern, Fertigung und Qualitätsprüfern ist entscheidend für den Erfolg smarter Werkstoffe.

Strategien zur erfolgreichen Integration smarter Materialien

Die Einführung smarter Materialien in die Industrie erfordert eine strategische Herangehensweise. Unternehmen sollten schrittweise vorgehen und Pilotprojekte initiieren, um Erfahrungen zu sammeln.

Eine enge Kooperation mit Forschungseinrichtungen und Materialherstellern fördert Innovationen und beschleunigt die Marktreife. Zudem ist die Schulung von Fachpersonal unerlässlich.

Die Nutzung digitaler Tools zur Datenanalyse und Prozesssteuerung unterstützt die Implementierung und maximiert den Nutzen smarter Werkstoffe.

Pilotprojekte und Prototypenentwicklung

Erprobung in kleinen, kontrollierten Projekten minimiert Risiken. Pilotprojekte helfen, technische Herausforderungen zu identifizieren und Lösungen zu entwickeln.

Prototypen bieten die Möglichkeit, Materialeigenschaften und Funktionalitäten realitätsnah zu testen. Die gewonnenen Erkenntnisse fließen in die Serienproduktion ein.

Dieser iterative Ansatz gewährleistet eine stabile und effiziente Integration smarter Materialien in industrielle Abläufe.

Schulung und Qualifizierung von Mitarbeitern

Die Komplexität smarter Werkstoffe verlangt qualifiziertes Personal. Schulungen vermitteln Wissen über Materialeigenschaften, Verarbeitung und Wartung.

Fachkräfte lernen, Sensoren zu bedienen und Daten auszuwerten. Das steigert die Akzeptanz und Produktivität im Umgang mit neuen Technologien.

Kontinuierliche Weiterbildung sichert langfristig den Erfolg smarter Materialanwendungen.

Digitale Unterstützung und Datenmanagement

Die intelligente Vernetzung smarter Materialien mit digitalen Systemen eröffnet neue Möglichkeiten. Daten aus Sensoren fließen in zentrale Steuerungseinheiten und ermöglichen vorausschauende Entscheidungen.

Big Data und Künstliche Intelligenz verbessern die Analyse und Optimierung von Prozessen. So lassen sich Wartungszyklen präzise planen und Ressourcen effizient einsetzen.

Die digitale Transformation ist somit ein wichtiger Baustein für die erfolgreiche Nutzung smarter Materialien.

Beispiele für den praktischen Einsatz smarter Materialien

Zahlreiche Unternehmen haben smarte Materialien bereits erfolgreich integriert. Die daraus resultierenden Vorteile reichen von Kosteneinsparungen bis zu verbesserten Produkten und Prozessen.

Diese Fallstudien zeigen, wie vielseitig und wirksam intelligente Werkstoffe in verschiedenen Anwendungsbereichen sind. Sie liefern wertvolle Erkenntnisse für weitere Implementierungen.

Die Praxisbeispiele unterstreichen den Innovationsdruck und die Wettbewerbsfähigkeit, die smarte Materialien der Industrie verleihen.

Produktionsoptimierung in der Automobilfertigung

Ein führender Automobilhersteller setzt Hochleistungskunststoffe mit integrierter Sensorik in der Montage ein. Die Sensoren erfassen Belastungen und Temperaturbereiche exakt.

Diese Daten ermöglichen eine automatisierte Prozessanpassung, die Ausschuss reduziert und Durchsatz erhöht. Die Wartung wird gezielt und bedarfsgerecht durchgeführt.

Das Ergebnis ist eine verbesserte Produktqualität bei gleichzeitig gesenkten Produktionskosten.

Leichtbaukomponenten in der Luftfahrtindustrie

Ein Luftfahrtunternehmen verwendet smarte Hochleistungskunststoffe für Bauteile im Innenraum. Diese Werkstoffe bieten hohe Stabilität bei geringem Gewicht und integrierte Zustandsüberwachung.

Die Materialien melden frühzeitig Materialermüdung, was Wartungsintervalle optimiert und die Sicherheit erhöht. Gleichzeitig wird das Fluggewicht reduziert, was Treibstoff spart.

Diese Innovation trägt zur Effizienzsteigerung und Umweltfreundlichkeit der Flugzeuge bei.

Medizinische Implantate mit Sensorintegration

Ein Hersteller von Implantaten nutzt biokompatible Hochleistungskunststoffe mit integrierten Sensoren. Diese überwachen Vitalparameter und geben Rückmeldung an das medizinische Personal.

Die Implantate passen sich an individuelle Patientenbedürfnisse an und ermöglichen eine präzise Therapieüberwachung. Die Sicherheit und Wirksamkeit der Behandlung werden verbessert.

Diese smarte Materialanwendung revolutioniert die personalisierte Medizin nachhaltig.

Wichtige Eigenschaften smarter Hochleistungskunststoffe

Die Leistungsfähigkeit smarter Hochleistungskunststoffe basiert auf spezifischen Materialeigenschaften. Diese bestimmen, wie gut sie auf industrielle Anforderungen reagieren und welche Funktionen sie erfüllen.

Eine Kombination aus mechanischer Robustheit, chemischer Stabilität und Sensortechnologie macht diese Werkstoffe besonders vielseitig. Die Auswahl der richtigen Eigenschaften ist entscheidend für den Erfolg der Anwendung.

Diese Parameter gelten als Grundlage für die Entwicklung neuer smarter Materiallösungen.

Mechanische Beständigkeit und Flexibilität

Hochleistungskunststoffe zeichnen sich durch hohe Zug- und Schlagfestigkeit aus. Gleichzeitig bieten sie eine gewisse Flexibilität, die Belastungen besser abfedert.

Diese Kombination schützt Bauteile vor Bruch und Ermüdung. Sie ist besonders wichtig bei dynamisch beanspruchten Komponenten und trägt zur Langlebigkeit bei.

Smarten Materialien nutzen diese Eigenschaften, um auf Belastungsveränderungen reagieren zu können.

Thermische Stabilität und Beständigkeit gegen Chemikalien

Industrielle Prozesse erfordern Werkstoffe, die hohen Temperaturen und aggressiven Medien standhalten. Hochleistungskunststoffe erfüllen diese Anforderungen durch spezielle Polymerstrukturen.

Diese thermische Stabilität sichert den Einsatz in anspruchsvollen Umgebungen, etwa in der Chemie- oder Lebensmittelindustrie. Die Beständigkeit gegen Chemikalien verhindert Materialabbau und verlängert die Nutzungsdauer.

Smarten Materialien nutzen diese Eigenschaften, um auch unter extremen Bedingungen zuverlässig zu funktionieren.

Integration von Sensorfunktionen

Die intelligente Vernetzung von Hochleistungskunststoffen mit Sensoren ermöglicht eine Echtzeitüberwachung. Diese Sensoren messen Parameter wie Temperatur, Druck, Dehnung oder Feuchtigkeit.

Die Daten helfen, Prozessabweichungen früh zu erkennen und unverzüglich gegenzusteuern. So werden Ausfälle vermieden und die Sicherheit erhöht.

Die Funktionalität der Sensorik bestimmt maßgeblich die Leistungsfähigkeit smarter Materialien.

Ausblick auf kommende Entwicklungen smarter Materialien

Die Forschung an smarten Materialien, insbesondere Hochleistungskunststoffen, ist dynamisch und zukunftsorientiert. Neue Technologien versprechen eine weitere Steigerung der Funktionalität und Anwendungsbreite.

Materialwissenschaftler arbeiten an selbstheilenden Kunststoffen, verbesserten Nanokompositen und energieautarken Sensoren. Diese Fortschritte werden industrielle Prozesse noch effizienter und nachhaltiger gestalten.

Die Integration in digitale Systeme und Künstliche Intelligenz wird das Potenzial smarter Werkstoffe weiter erhöhen.

Selbstheilende Materialien

Selbstheilende Hochleistungskunststoffe können Schäden autonom reparieren. Sie reagieren auf Risse oder Kratzer und stellen die Materialintegrität wieder her.

Diese Eigenschaft verlängert die Lebensdauer von Bauteilen erheblich und reduziert Wartungskosten. Die Technologie steht kurz vor der Serienreife.

Ihr Einsatz wird die Zuverlässigkeit und Nachhaltigkeit industrieller Produkte nachhaltig verbessern.

Energieautarke Sensorik

Die Entwicklung energieautarker Sensoren, die ihre Energie aus Umgebungsquellen beziehen, ermöglicht eine unabhängige und wartungsfreie Überwachung. Das erhöht die Flexibilität und Einsatzmöglichkeiten smarter Materialien.

Solche Sensoren können beispielsweise durch thermische oder mechanische Energie gespeist werden. Sie sind besonders für schwer zugängliche oder bewegte Bauteile geeignet.

Diese Innovationen stärken die Digitalisierung und Automatisierung der Industrie weiter.

Schlussgedanken zur Bedeutung smarter Materialien in der Industrie

Smarten Materialien kommt eine Schlüsselrolle bei der Gestaltung einer modernen, effizienten und nachhaltigen Industrie zu. Ihre Fähigkeit, sich intelligent an wechselnde Anforderungen anzupassen, verbessert Produktionsprozesse und Produktsicherheit maßgeblich.

Hochleistungskunststoffe sind dabei ein zentraler Werkstoff, der durch seine Vielseitigkeit und Leistungsfähigkeit die industrielle Transformation vorantreibt. Sie ermöglichen innovative Lösungen, die Umweltbelastungen reduzieren und Kosten senken.

Unternehmen, die diese Technologien frühzeitig integrieren, sichern sich Wettbewerbsvorteile und gestalten aktiv die Industrie von morgen mit. Die fortschreitende Forschung und Digitalisierung werden das Potenzial smarter Materialien weiterhin entfalten und neue Anwendungen erschließen.

Wesentliche Vorteile smarter Materialien in der Industrie

- Erhöhte Effizienz: Smarte Materialien optimieren Produktionsprozesse durch Echtzeitüberwachung und automatisierte Anpassungen.

- Verbesserte Sicherheit: Integrierte Sensoren erkennen frühzeitig Materialermüdung und verhindern Ausfälle oder Unfälle.

- Nachhaltigkeit: Längere Lebensdauer und ressourcenschonende Fertigung reduzieren Umweltbelastungen signifikant.

- Flexibilität: Anpassungsfähige Werkstoffe eignen sich für vielfältige Branchen und Anwendungen.

- Innovationsfördernd: Fortschrittliche Technologien wie 3D-Druck und Nanokomposite erweitern die Einsatzmöglichkeiten.

- Kosteneinsparungen: Reduzierte Wartungs- und Materialkosten steigern die Wirtschaftlichkeit langfristig.

Tabellarische Zusammenfassung des Beitrags

| Aspekt | Kerninhalt |

|---|---|

| Definition smarter Materialien | Materialien, die auf Umwelteinflüsse reagieren und ihre Eigenschaften dynamisch anpassen, z. B. Hochleistungskunststoffe mit Sensorintegration. |

| Effizienzsteigerung | Automatisierte Prozesssteuerung und verbesserte Ressourcennutzung reduzieren Ausfallzeiten und erhöhen Produktivität. |

| Sicherheitsverbesserungen | Echtzeitüberwachung und Schutzfunktionen mindern Unfallrisiken und erhöhen Anlagenzuverlässigkeit. |

| Nachhaltigkeitsaspekte | Langlebige, recyclebare Werkstoffe und präzise Prozesssteuerung senken Materialverbrauch und Umweltbelastung. |

| Technologische Innovationen | Nanokomposite, 3D-Druck und selbstheilende Materialien erweitern Funktionalitäten und Einsatzbereiche. |

| Branchenspezifische Anwendungen | Automobil, Luftfahrt, Medizintechnik und Elektrotechnik profitieren von Leichtbau, Sicherheit und Sensorik. |

| Herausforderungen | Hoher Entwicklungsaufwand, Kosten und notwendige Schulungen erfordern strategische Planung. |

| Integrationsstrategien | Pilotprojekte, Mitarbeiterschulungen und digitale Systeme fördern erfolgreiche Implementierung. |

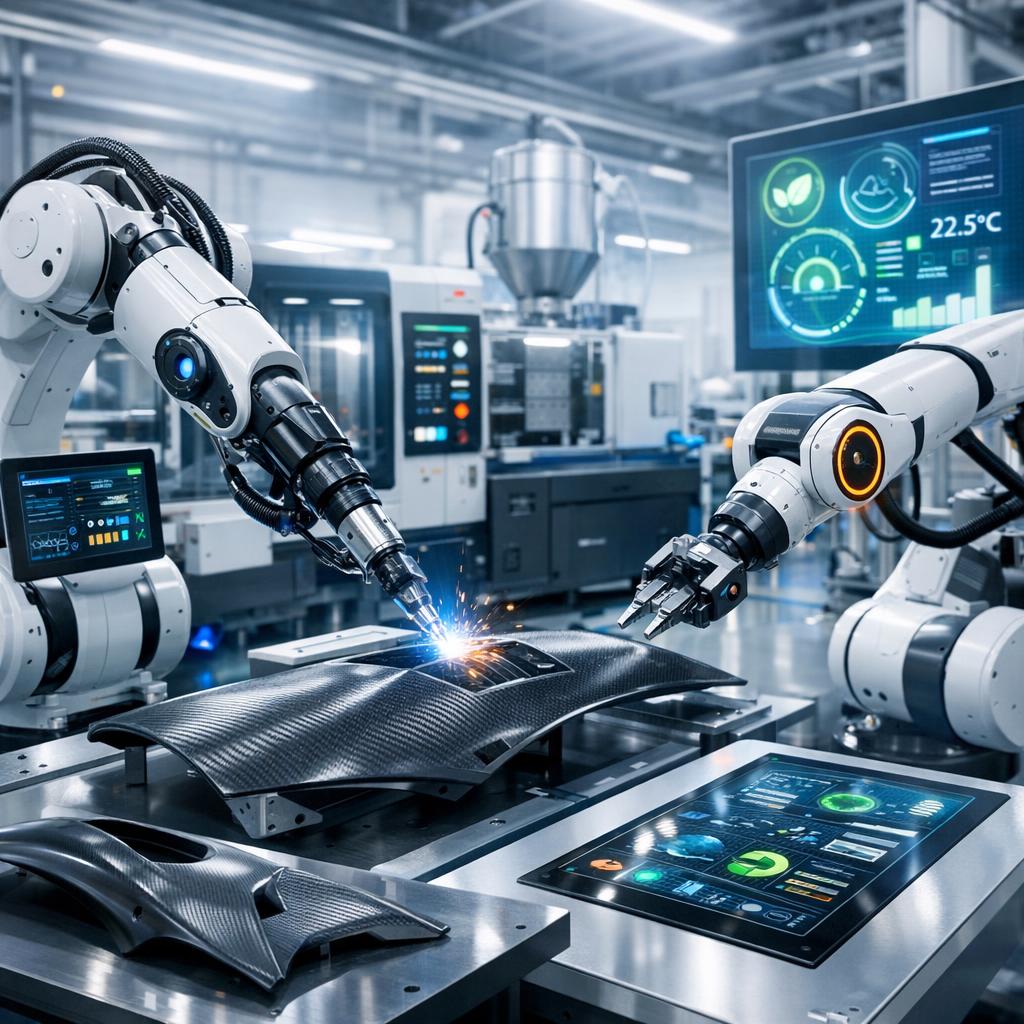

Hinweis: Bilder wurden mithilfe künstlicher Intelligenz erzeugt.