Ob Kaffeemaschine, Industrieanlage oder Fahrzeughydraulik, sie alle verlassen sich auf ein Bauteil, das der Nutzer nie zu Gesicht bekommt: den Drucksensor. Klein, unscheinbar und leistungsstark ist er das versteckte Nervensystem vieler Systeme. Er misst, ob in einem Rohr genug Druck ist, ob ein Zylinder überlastet wird oder ob eine Maschine noch sicher arbeitet.

In einer technisierten Arbeitswelt, die zunehmend automatisiert, vernetzt und ausfallsicher funktionieren muss, ist diese Art von Sensorik nicht nur hilfreich, sondern essenziell. Dieser Beitrag erklärt, wie Drucksensoren funktionieren, wo sie eingesetzt werden, und wie man die richtige Variante für sein Projekt auswählt.

Unsichtbare Kontrolleinheit: Was ein Drucksensor wirklich tut

Ein Drucksensor registriert den Druck eines Gases oder einer Flüssigkeit und wandelt ihn in ein elektrisches Signal um. Das kann ein analoges Spannungssignal oder ein digitaler Wert sein, je nachdem, welche Technologie verbaut ist.

Hochwertige Sensoren arbeiten mit piezoresistiven, kapazitiven oder Dünnfilm-Messzellen. Diese reagieren auf feinste Veränderungen im Druck und geben die Information an ein Steuergerät weiter. Dort wird der Wert ausgewertet, zum Beispiel um einen Grenzwert zu überprüfen oder eine Regelung zu aktivieren.

Die Einsatzumgebungen sind oft rau: Temperaturschwankungen, Schmutz, Feuchtigkeit oder Vibrationen dürfen das Messergebnis nicht beeinflussen. Deshalb verfügen professionelle Modelle über robuste Edelstahlgehäuse, hohe Schutzarten (IP67/IP69K) und geprüfte Industriequalität.

Vom Maschinensockel bis zur Steuerzentrale: Typische Anwendungsfelder

Drucksensoren sind in nahezu allen Branchen zu finden, oft dort, wo Bewegung, Sicherheit oder Energie kontrolliert werden müssen. Typische Einsatzorte sind:

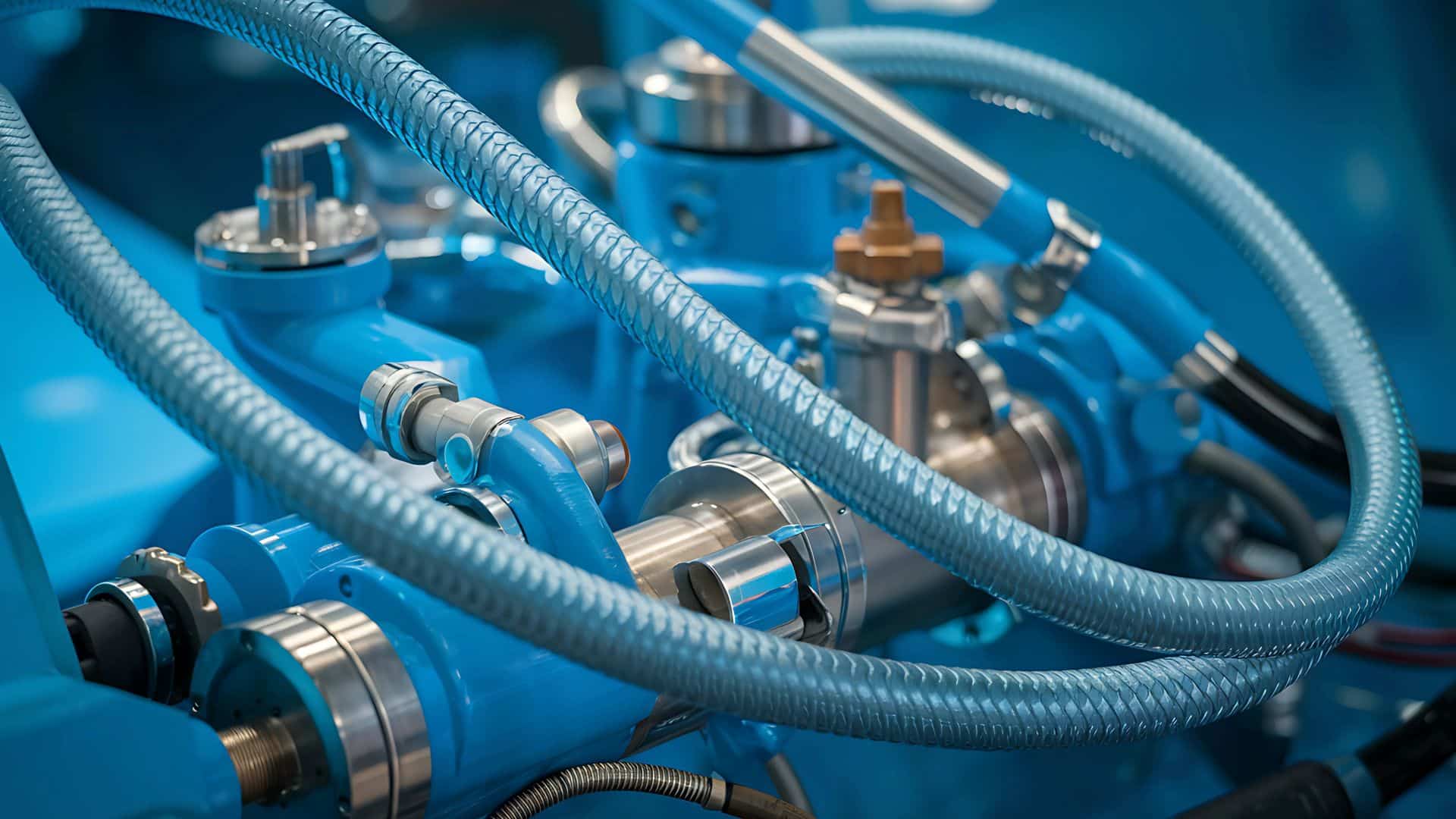

- Hydraulikanlagen in Maschinenbau, Fahrzeugtechnik oder Robotik

- Kühl- und Lüftungssysteme, die Druckdifferenzen erkennen

- Medizinische Geräte, etwa bei Beatmung oder Infusionstechnik

- Pneumatische Systeme, die mit Luftdruck arbeiten

- Lebensmittelindustrie, wo Hygiene und Präzision Hand in Hand gehen

- Wassertechnik, z. B. zur Überwachung von Pumpendruck

Dabei ist entscheidend, dass der Sensor zur Anwendung passt, in Bauform, Messbereich, Signalart und Anschluss.

Digitale Zukunft trifft auf analoge Präzision: Ein Überblick für Entscheider

Digitale Zukunft trifft auf analoge Präzision: Ein Überblick für Entscheider

Die größte Herausforderung bei der Auswahl: Analog oder digital?

Viele Kunden stehen heute vor der Frage, ob sie klassische analoge Sensoren verbauen oder auf moderne IO-Link-fähige Systeme setzen sollen. Die technischen Unterschiede sind nicht nur eine Frage der Signalart, sondern auch der Systemintegration, Wartung und Zukunftsfähigkeit.

🧩 Damit Sie die Unterschiede wirklich verstehen, ersetzt das folgende FAQ den klassischen Vergleich und zeigt, welches System zu Ihrem Projekt passt:

📚 FAQ – Welcher Drucksensor passt zu meiner Anwendung?

❓Was unterscheidet analoge von digitalen Drucksensoren?

Analoge Sensoren geben ein kontinuierliches Strom- oder Spannungssignal aus. Die Steuerung liest diesen Wert direkt ein. Digitale Sensoren – meist über IO-Link – übertragen den Druckwert als Datenpaket. Vorteil: Neben dem Messwert lassen sich auch Zusatzdaten (z. B. Temperatur, Fehlercodes) übertragen.

❓Wie werden digitale Sensoren eingestellt?

Ganz einfach – per Software, App oder SPS. Sie können sogar remote konfiguriert werden. Das spart Zeit, vor allem bei schwer erreichbaren Einbauorten. Analoge Sensoren benötigen oft manuelles Einstellen am Gerät selbst.

❓Wie steht es um Diagnose- und Wartungsfunktionen?

Digitale Modelle bieten Selbstdiagnose, Statusmeldungen und Frühwarnsysteme – ideal für Predictive Maintenance. Bei analogen Sensoren müssen Fehler meist über externe Messungen erkannt werden.

❓Was ist schneller: analog oder digital?

Analoge Sensoren sind bei reiner Reaktionszeit minimal schneller. In modernen IO-Link-Systemen spielt dieser Unterschied aber kaum noch eine Rolle.

❓Wie funktioniert die Integration?

Analoge Sensoren müssen direkt verdrahtet werden. Das erhöht den Aufwand. Digitale Sensoren nutzen standardisierte Steckverbindungen (z. B. M12) und können Plug-and-Play über IO-Link-Master eingebunden werden.

❓Welche Sensoren sind wartungsärmer?

Digitale Sensoren bieten eine höhere Langzeitstabilität und melden selbst, wenn etwas nicht stimmt. Analoge Modelle können durch Drift fehlerhaft arbeiten und müssen regelmäßig geprüft werden.

Wichtige Entscheidung: Der richtige Sensor spart Zeit und Kosten

Ob Industrieanlage oder smarte Maschine, wer den richtigen Drucksensor auswählt, legt den Grundstein für Effizienz, Sicherheit und geringe Ausfallzeiten. Dabei spielen nicht nur Messbereich oder Gehäusematerial eine Rolle, sondern das gesamte Zusammenspiel mit Steuerung, Anwendung und Wartungsstrategie.

🔍 Die folgende Checkliste hilft dabei, kein Detail zu übersehen:

📌 Worauf bei der Auswahl eines Drucksensors zu achten ist

| ✅ | Kriterium |

|---|---|

| ⬜ | Passender Messbereich (z. B. 0–10 bar, 0–600 bar) |

| ⬜ | Richtiger Signaltyp (analog, IO-Link, CAN etc.) |

| ⬜ | Gehäusematerial, abgestimmt auf Medium (z. B. Säurefestigkeit) |

| ⬜ | Schutzart (z. B. IP67 für Außenbereiche) |

| ⬜ | Temperaturbereich des Einsatzorts beachten |

| ⬜ | Reaktionsgeschwindigkeit für dynamische Anwendungen prüfen |

| ⬜ | Einbauposition und mechanische Schnittstellen beachten |

| ⬜ | Notwendige Zertifizierungen für Branchenstandards |

Diese Punkte entscheiden darüber, ob ein Sensor im Feld zuverlässig funktioniert – oder Probleme macht.

Sensoren mit System: Was moderne Modelle heute können

Sensoren mit System: Was moderne Modelle heute können

Hersteller bieten Lösungen, die weit über das bloße Messen hinausgehen. Dazu zählen:

- Sensoren mit LED-Anzeige für lokale Statuskontrolle

- Konfigurierbare Schaltpunkte direkt am Sensor

- IO-Link-Varianten mit umfassender Datentransparenz

- Verschiedene Druckanschlüsse für flexible Montage

Besonders spannend: Viele Modelle kombinieren kompakte Bauweise mit vollem Funktionsumfang, ein Vorteil für den Einsatz in mobilen Maschinen, kompakten Anlagen oder Retrofit-Projekten.

Mehr als Messen: Sensoren als Teil intelligenter Prozesse

Moderne Drucksensoren sind längst Teil vernetzter Systeme. Sie liefern Daten für:

- Energieoptimierung, etwa durch Druckregelung

- Fehlerfrüherkennung bei schleichenden Leckagen

- Live-Überwachung von Maschinenzuständen

- Automatisierte Anpassung in adaptiven Systemen

Drucksensoren sind nicht länger passive Bauteile, sie sind aktive Informationsquellen, die Prozesse sicherer, effizienter und intelligenter machen.

Klein, präzise, systemrelevant

Drucksensoren sind der Inbegriff technischer Präzision. Sie arbeiten zuverlässig, wo es auf hundertstel Bar ankommt – und auf hundertprozentige Sicherheit. Wer bei der Auswahl auf Qualität, Passgenauigkeit und Systemintegration achtet, schützt seine Investition und schafft die Basis für langfristig störungsfreie Abläufe. Ob analog oder digital, die unsichtbare Kontrolle wird sichtbar, wenn sie fehlt. Besser also, wenn sie gar nicht erst versagt.

Bildnachweis: Monktwins/ Nazish/ AREE/ stock.adobe.com